某核电厂海水管道系统中采用S32750超级双相不锈钢替换原有碳钢衬胶管道,用以解决衬胶易脱落、不易修补,衬胶有损坏时需更换整根管道的情况。S32750超级双相不锈钢(即金相组织为奥氏体(A)+铁素体(F))中,两项组织各占50%左右,其兼具奥氏体不锈钢和铁素体不锈钢的双重性能,强度高且耐晶间腐蚀和耐氯化物应力腐蚀能力强,在海水、有机酸和其他特殊介质中具有很强的耐腐蚀性能[1-5]。

本文主要介绍Φ610 mm×6.35 mm S32750超级双相钢焊接管道的制造过程中的成型、焊接、检验、试验等过程。

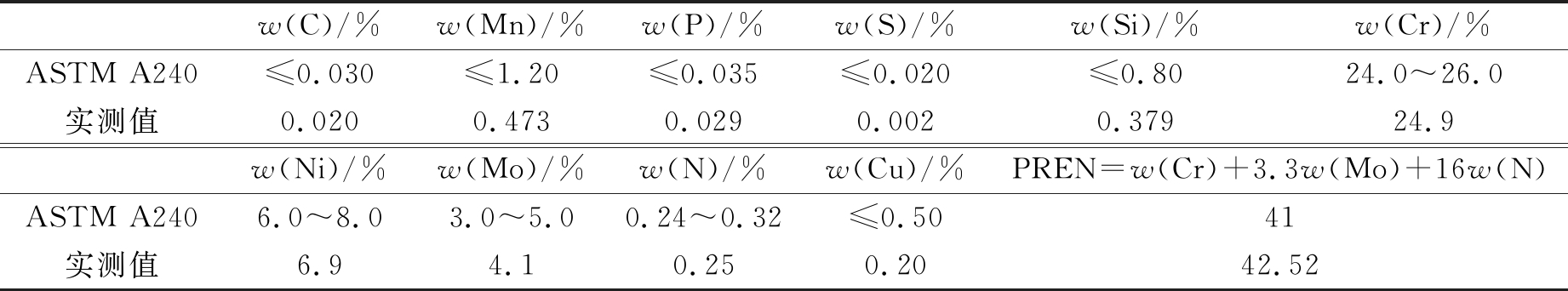

试验采用的板材规格:6.5 mm×2000 mm×6000 mm,牌号:S32750,制造标准:ASTM A240。板材的化学成分如表1所示,力学性能如表2所示。

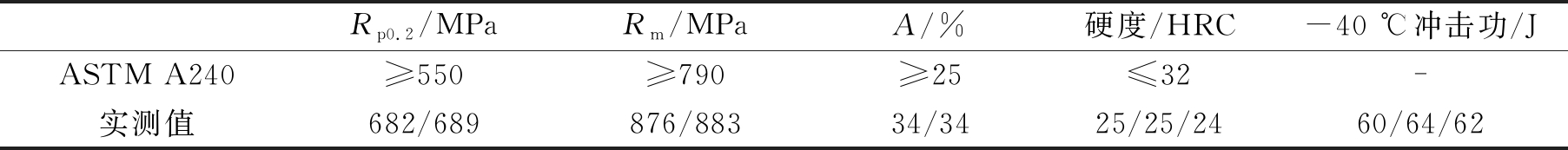

填充金属采用的焊丝规格:Φ1.2 mm盘丝,牌号:ER 2594,制造标准:AWS A5.9。焊丝的化学成分如表3所示。

表1 板材化学成分

表2 板材力学性能

注:冲击试验采用3.3 mm×10 mm×55 mm试样。

表3 焊丝化学成分

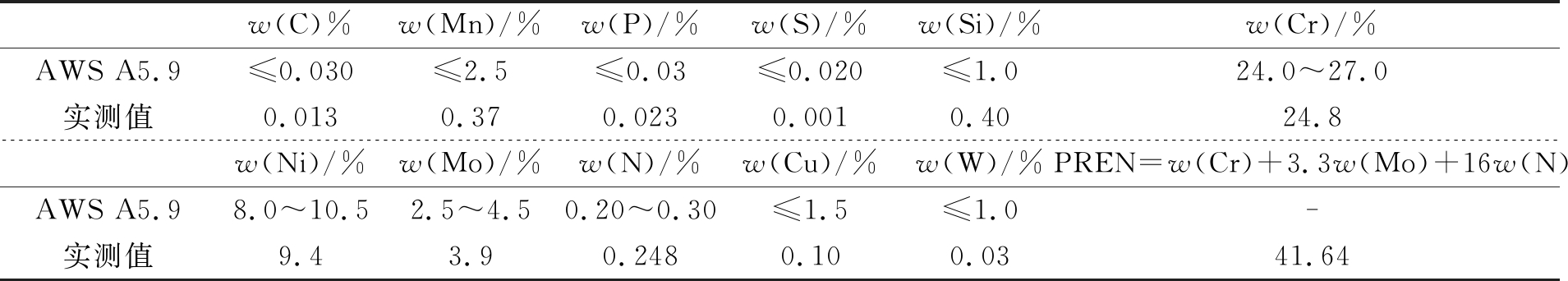

本文采用的焊管制造具体流程如图1所示。

图1 焊管制造具体流程

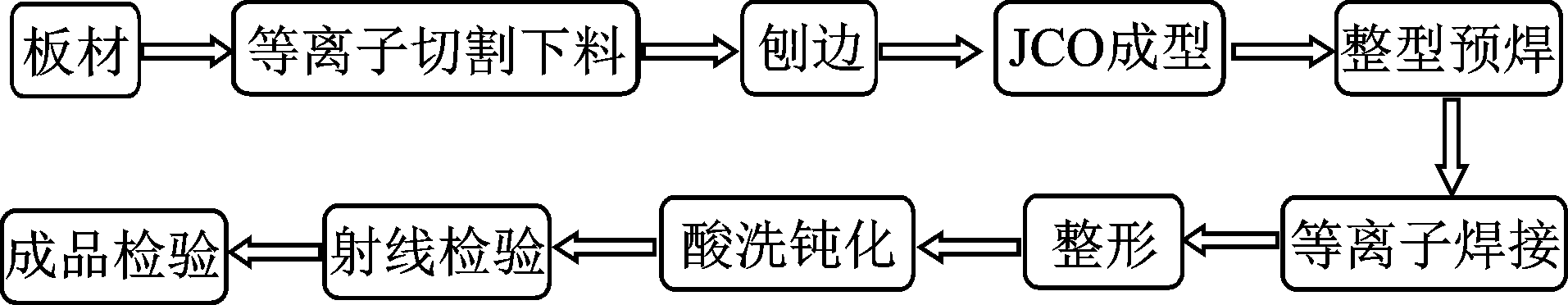

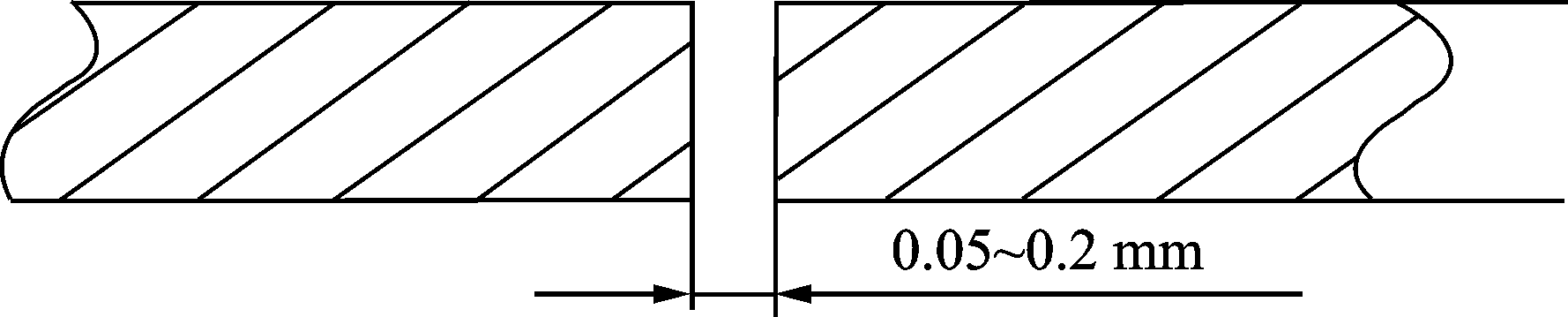

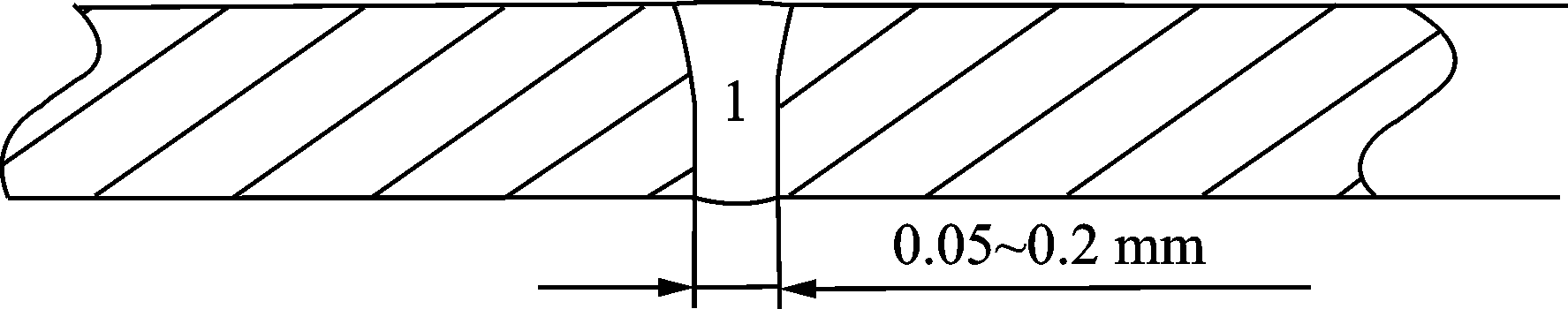

本文采用焊接坡口为I型坡口,坡口间隙0.05~0.2 mm之间,具体示意图如图2所示。

图2 焊接坡口示意图

为避免在再加热作用下焊道析出氮化铬和/或二次奥氏体,因此本文焊接采用等离子弧焊,焊缝一次单面焊、双面成型,如图3所示;焊接过程中添加填充金属。等离子弧焊具有电弧能量集中,电弧稳定性好,电弧挺直性好,焊接速度快,焊缝深宽比较大,热影响区较小,变形量小等优点。

图3 单面焊双面成型示意图

为降低有害相的析出倾向,焊接过程中尽可能采用较低的线能量,线能量一般不超过15 kJ/cm。过大的热输入会在焊缝和热影响区中形成过多的金属间化合物,例如σ相(近似于FeCr)和x相(近似于FezCrMo)等,会导致焊接接头韧性及耐腐蚀性能的恶化[4-7];但焊接热输入过小,会使冷却速度过快而保留较多的铁素体,特别是在热影响区,有些氮会进入铁素体中。

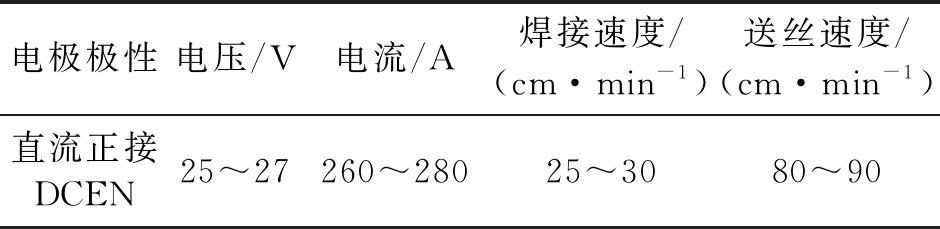

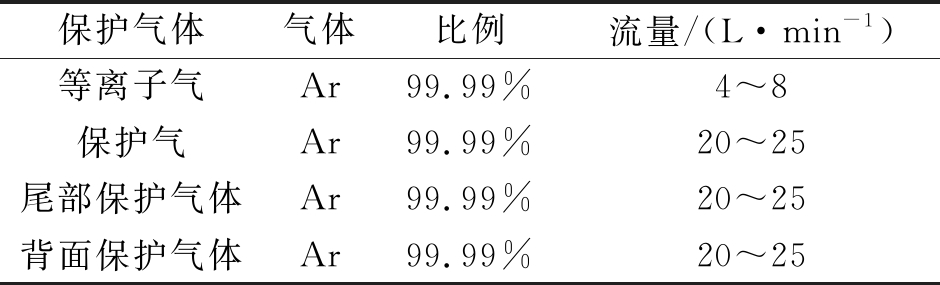

本文采用的焊接参数及保护气体如表4和表5所示。

表4 焊接参数

表5 保护气体

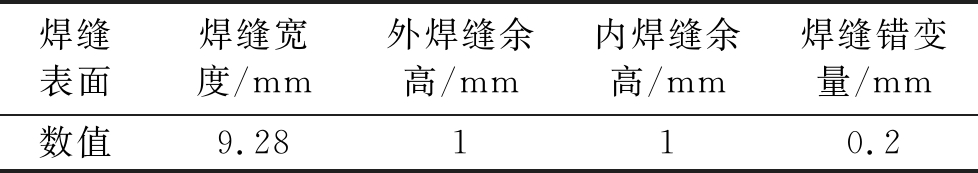

焊接后的焊缝内、外表面无焊瘤、凹坑、未焊透、咬边、裂纹、密集气孔、夹杂物、塌陷、缩沟、局部隆起等外观缺陷。焊缝表面检验数据如表6所示。

表6 焊缝表面检验数据

焊缝根据NB/T 20003.3-2010《核电厂核岛机械设备无损检测 第3部分:射线检测》进行100%射线检验,焊缝满足标准规定中1级焊缝要求。

焊缝根据NB/T 20004.3-2010《核电厂核岛机械设备无损检测 第4部分:渗透检测》进行100%渗透检验,焊缝满足标准规定中1级焊缝要求。

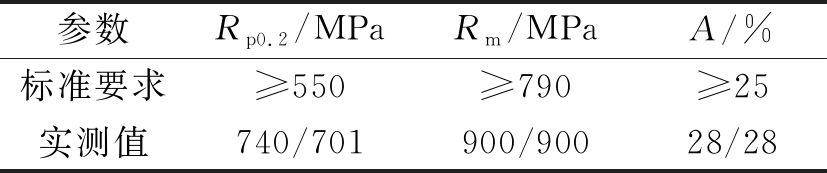

焊缝按照GB/T 228.1-2002《金属材料 拉伸试验》进行横向拉伸试验,试验结果如表7所示,焊缝的拉伸性能满足相关标准要求。

表7 焊缝力学性能

注:断裂部位均在母材区域。

焊接接头按照GB/T 2653-2008《焊接接头弯曲试验方法》分别进行面弯及背弯试验,试验结果显示均无裂纹产生。

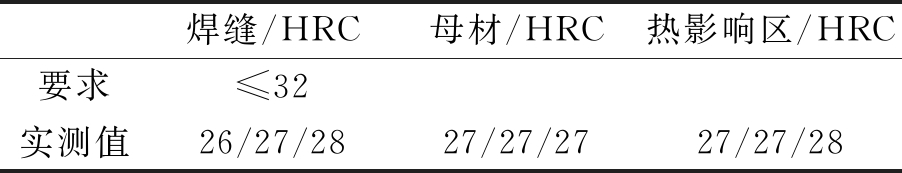

焊接接头按照GB/T 230.1-2018 《金属材料洛氏硬度试验 第1部分 试验方法》进行试验,母材、焊缝、热影响区的硬度值如表8所示,均满足不大于32HRC的要求;且母材、焊缝、热影响区的硬度分布较为均匀,无明显脆硬区域。

表8 焊缝硬度值

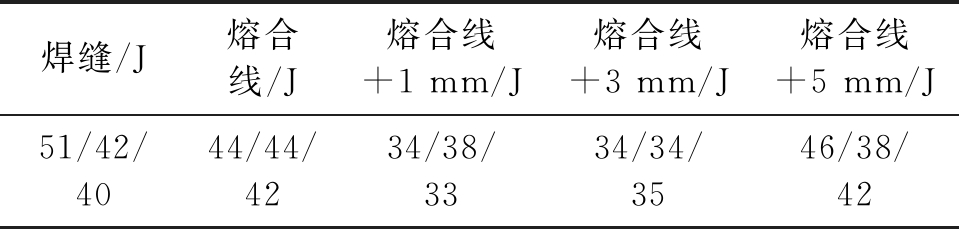

焊接接头按照ASTM A923《奥氏体-铁素体双相不锈钢中有害金属间相的标准试验方法》 B法进行-40 ℃低温冲击试验,采用3.3 mm×10 mm×55 mm的小比例试样,分别对焊缝、熔合线、熔合线+1 mm、熔合线+3 mm、熔合线+5 mm部分分别进行低温冲击试验,冲击功如表9所示。

表9 -40 ℃冲击试验实测值

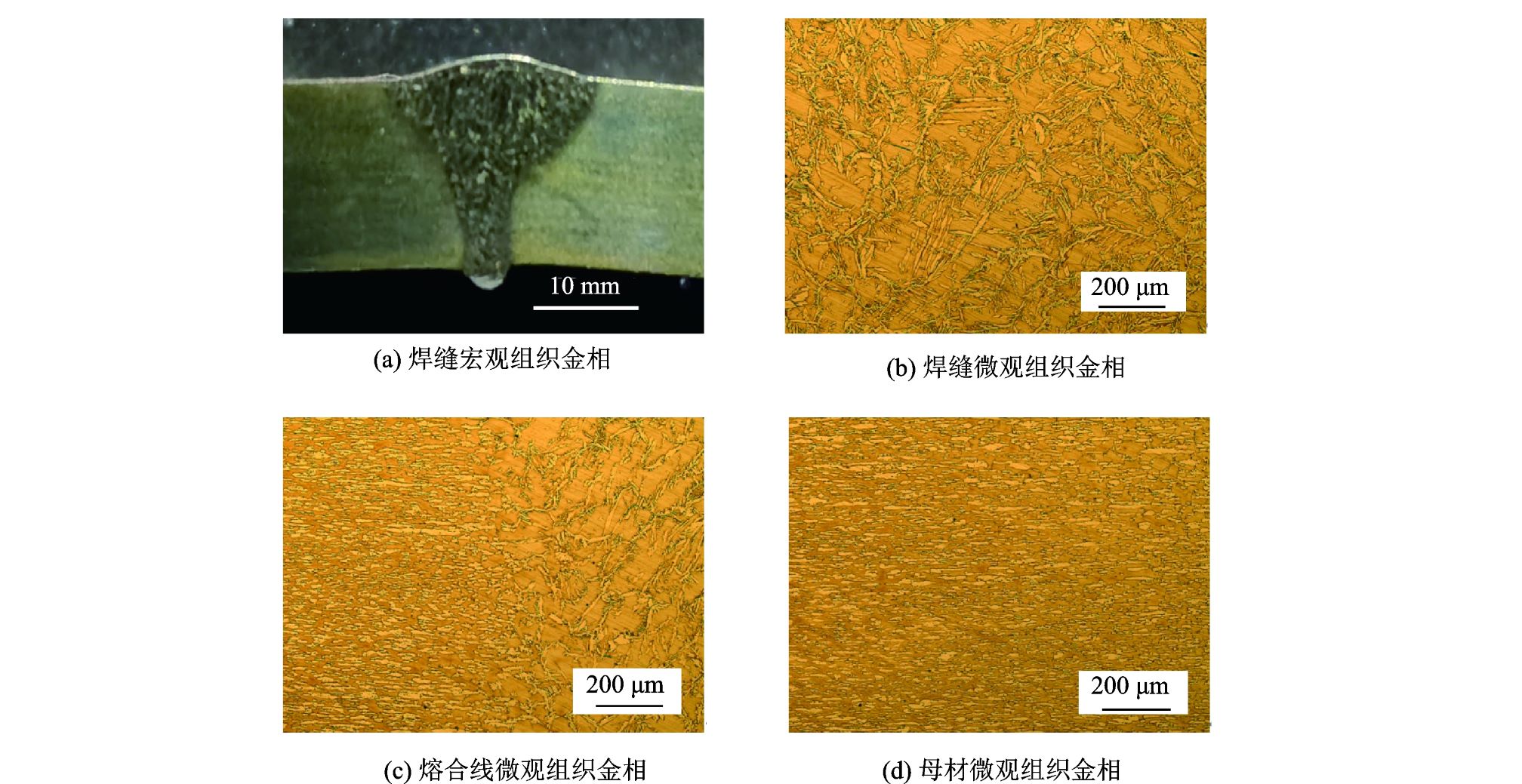

焊接接头的宏观及微观组织如图4所示。宏观金相显示焊接接头无裂纹,无未焊透,无未熔合,无气孔及夹渣等现象存在;微观金相显示,组织中无显微裂纹和沉淀物。

在焊接过程中,其奥氏体相逐渐转变成铁素体相,在熔合线附近奥氏体相完全固溶成为铁素体单相组织;随后在冷却过程中奥氏体相从铁素体相晶界和晶内析出形成双相组织[6-7]。在铁素体相上近似均匀分布着条块状奥氏体组织,奥氏体相和铁素体相界限清晰如图4(c)所示;相对于母材,各试样焊缝区域两相的形态变化较大,其中奥氏体相以羽毛状存在,分布均匀性变差。

采用标准GB/T 13305-2016《不锈钢中α-相面积含量金相测定法》对焊接接头中的铁素体含量进行测定,其中焊缝的铁素体含量为55.7%,母材的铁素体含量为54.1%,热影响区的铁素体含量为57.1%,均满足40%~60%的相比要求。

图4 宏观及微观组织金相

焊接接头点腐蚀试验根据ASTM A923《奥氏体-铁素体双相不锈钢中有害金属间相的标准试验方法》C法进行,腐蚀溶液为6% FeCl3溶液,试验温度40 ℃,试验时间24 h,试样为带完整焊缝试样,试验后,试样表面无明显点蚀现象,试样失重为1.5 mdd,满足ASTM A923 C法中对S32750最大失重10 mdd的要求。

焊接接头晶间腐蚀试验按照GB/T 4334-2020《金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》G法进行,试样经675 ℃+10 min敏化水冷后,采用40%硫酸+硫酸铁混合溶液进行煮沸,煮沸时间为20 h,试样经90°弯曲后焊缝横向均未发现晶间腐蚀裂纹。

整管采用水压试验机按照GB/T 241-2007《金属管 液压试验方法》进行水压试验,试验压力为6 MPa,保压时间为10 s以上,管体及焊缝未出现泄漏现象。

(1)采用等离子弧焊接方法并添加填充金属焊接Φ610×6.35 mm管道,可以实现单道次单面焊、双面成型,焊缝质量稳定,极大地提高了生产效率。

(2)采用上述方法生产,在不经热处理的情况下,管材的各项性能均能满足标准及一般工况要求,可以避免管材因不恰当热处理带来的一系列问题。

[1] 王仓,黄龙飞,王燕秋. 超级双相不锈钢S32750焊接工艺的探讨[J]. 能源研究与管理,2011(1):41-43.

[2] 杨莉,王仓. 双相钢S31803埋弧焊焊接接头组织和性能测试分析[J]. 热加工工艺,2010,39(13):158-160.

[3] 董建君,张志昌,周弋琳,等. 2205双相不锈钢焊接工艺研究[J]. 热加工工艺,2013,42(17):161-163,166.

[4] 乔园园. 2205双相不锈钢腐蚀性能的研究[D]. 西安:西安建筑科技大学,.

[5] 卢盼盼,王爱琴,谢敬佩,等. SAF2507超级双相不锈钢的进展[J]. 热处理,2015,30(6):1-5.

[6] 盖红德,唐杰,戴家辉,等. 线能量对超级双相不锈钢S32750焊接接头组织和性能的影响[J]. 电焊机,2015,45(8):166-169.

[7] 王仓,黄龙飞,王燕秋. 超级双相不锈钢532750焊接工艺的探讨[J]. 金属加工(热加工),2011(8):54-56.