弹簧材料可用于汽车和发动机制造,以提高汽车安全性和舒适性,据统计国内弹簧研究所多达10余家,弹簧种类有20余种[1]。其中汽车生产用弹簧钢高达60%,40%弹簧制造业的营销收入来源于汽车用油淬火弹簧钢丝[2]。油淬火弹簧钢丝是可用于生产汽车的悬挂簧、离合器簧、发动机气门簧等[3-4]弹簧零件用的一种高性能钢丝,具有平直度好、屈强比高、疲劳性能与抗松弛性好等特点,被市场所关注[5-6]。油淬火弹簧钢丝的性能要求较为严格,如钢中可存在尺寸小、数量少、变形能力好的塑形夹杂,而大尺寸、不规则形状的脆性、点状不变形夹杂易产生应力集中萌生裂纹,恶化疲劳性能[7-8]。国内外常用合金化以实现高性能、高设计应力目标,如Si元素可细化碳化物片层间距,延缓渗碳体的形成,提高弹性极限,但过量Si元素会增大碳活度,促进碳扩散[9],Cr元素可降低碳的活度和扩散系数,有效提高淬透性和回火稳定性,但促进回火脆性[10],加入Cu和Ni等合金元素时,将大幅提高弹簧的耐腐蚀性[11]。

国内常用的油淬火弹簧钢丝有65Mn,60Si2MnA,55SiCrA,50CrVA等几个钢种,而55SiCr弹簧钢丝具有高的疲劳强度、弹性极限、承载能力和优良的抗震性能,可服役于恶劣的高应力循环重载和高温环境[12],其传统热处理工艺通常是油淬火+铅浴回火。铅浴回火容易控制,但铅蒸汽对人体和环境有严重危害,违背绿色发展理念,感应加热是通过磁、电、热的转化产生涡流,集肤在工件表层进行非接触式加热[13],故加热速度快、效率高,对工件无损伤,且感应加热装置尺寸小、易于控制,可实现全机械式自动化[14],现已被用于各零件的淬火、正火、回火等加热工艺[15]。目前利用感应加热对弹簧钢丝进行淬回火的弹簧企业日益增多,但关于油淬火弹簧钢丝的感应回火研究较少,尤其关于细丝径(2-6 mm)油淬火弹簧钢丝更少,是因为细丝径油淬火弹簧钢丝更细导致回火时间更短,控制其微观组织和性能的技术难度更大,故研究细丝径油淬火弹簧钢丝的感应回火工艺具有重要意义,可为感应回火不同种类油淬火弹簧钢丝且适配拉拔工艺组合的绿色无铅化热处理工艺打下良好基础。

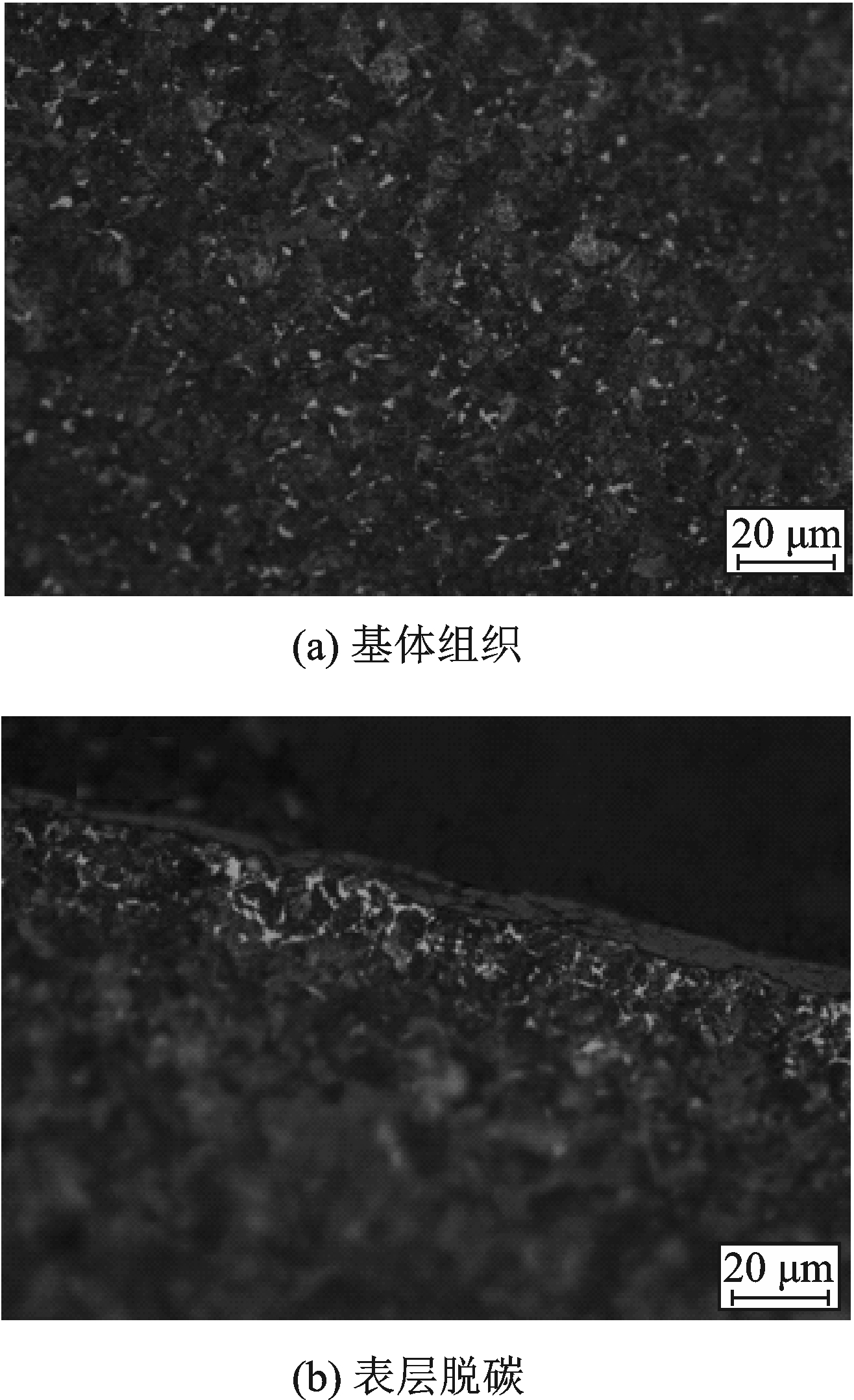

本文以油淬火55SiCr弹簧钢丝为实验材料。原料退火组织和表层脱碳如图1所示。基体由先共析铁素体和细小的珠光体团及在原奥氏体晶界和晶内析出的片层状珠光体组成,表层几乎无全脱碳,经检验原料表面质量好,表层脱碳满足国标要求,经喷丸、涂油后拉拔为直径5.4 mm的弹簧钢丝。其化学成分如表1所示。

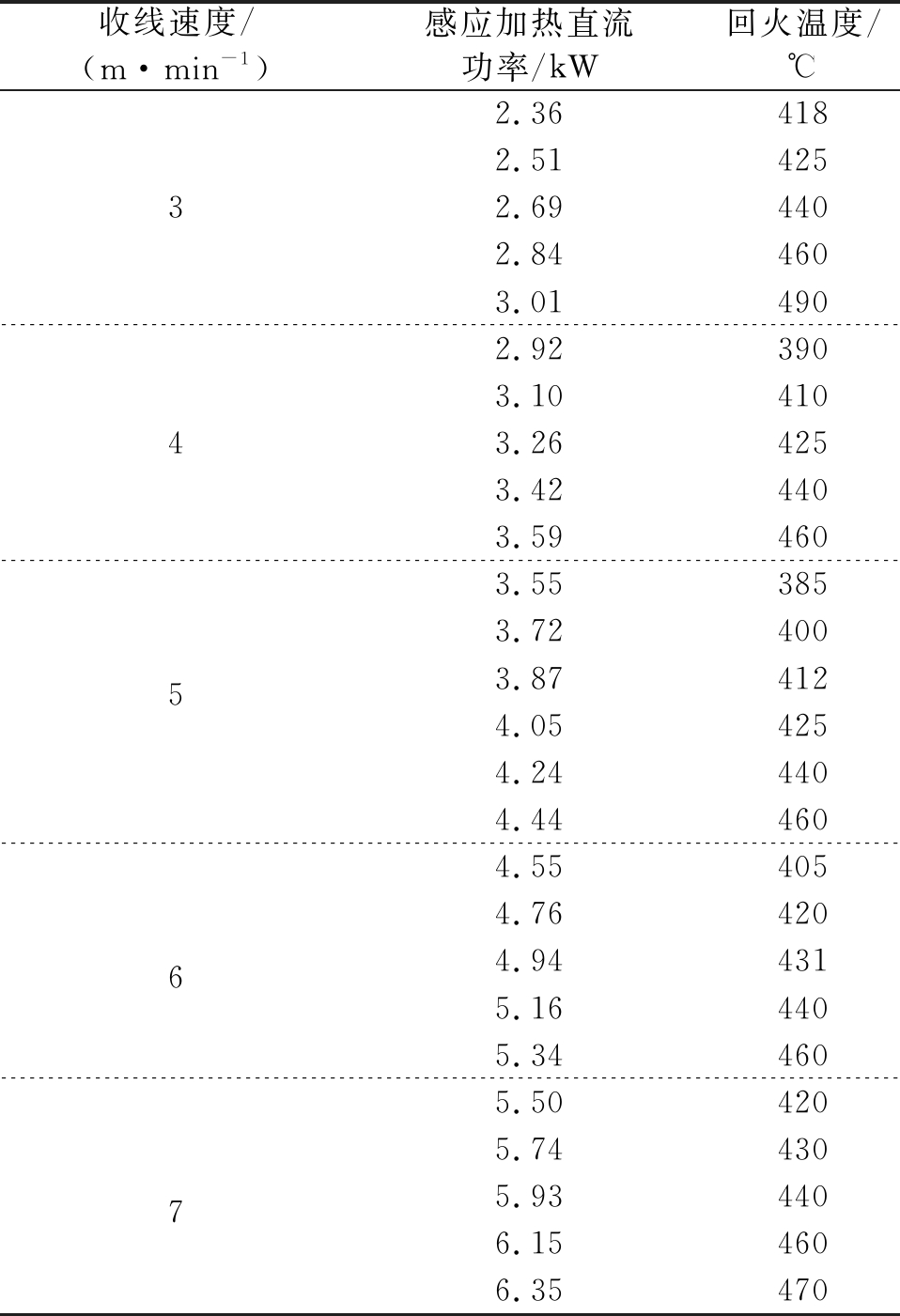

由实际情况选取直径5.4 mm油淬火弹簧钢丝的收线速度为3~7 m/min。淬火工艺为:电阻炉加热,炉温设置为900 ℃,油淬火至60 ℃。感应回火工艺为:调节感应加热功率使钢丝在380~500 ℃范围内进行不同收线速度、温度下耦合的中温回火,得到热处理后的油淬火55SiCr弹簧钢丝感应回火工艺如表2所示。

进行如下测试:

(1)力学性能测试。感应回火后的弹簧钢丝在WDW-200 kN微机控制电子万能试验机上进行室温下的单轴拉伸测试,试验机的上下两夹头完全相同并保持中心对齐,拉伸最大试验力为200 kN,拉伸速度为50 mm/min。样品为圆柱形,总长度为280 mm, 将拉伸样品竖放, 钢丝两端分别与两夹头

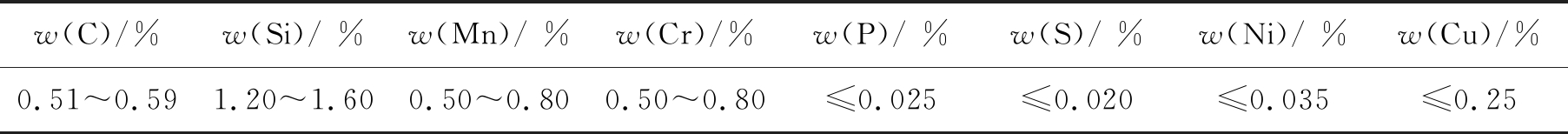

表1 油淬火55SiCr弹簧钢丝的化学成分

图1 盘条原料

表2 55SiCr弹簧钢丝的具体感应回火工艺

中心重合使两夹头之间的自由长度约为60 mm,上下夹头依次固定钢丝两端后进行测试。采用Φ300 mm数字式测量投影仪,设备型号为CPJ-3015, 测得样品在拉伸断裂后的颈缩平均直径;采用MH-5L显微硬度仪得到弹簧钢丝表层到心部的维氏硬度。

(3)组织结构分析。采用BX51M正置金相显微镜和Sirion场发射扫描式电子显微镜(FEI公司)观察不同感应回火工艺下弹簧钢丝的微观组织。

(4)扭转测试。采用PLC控制线材扭转测试试验机对较优感应回火工艺下的弹簧钢丝进行扭转测试。

2.1.1 力学性能测试

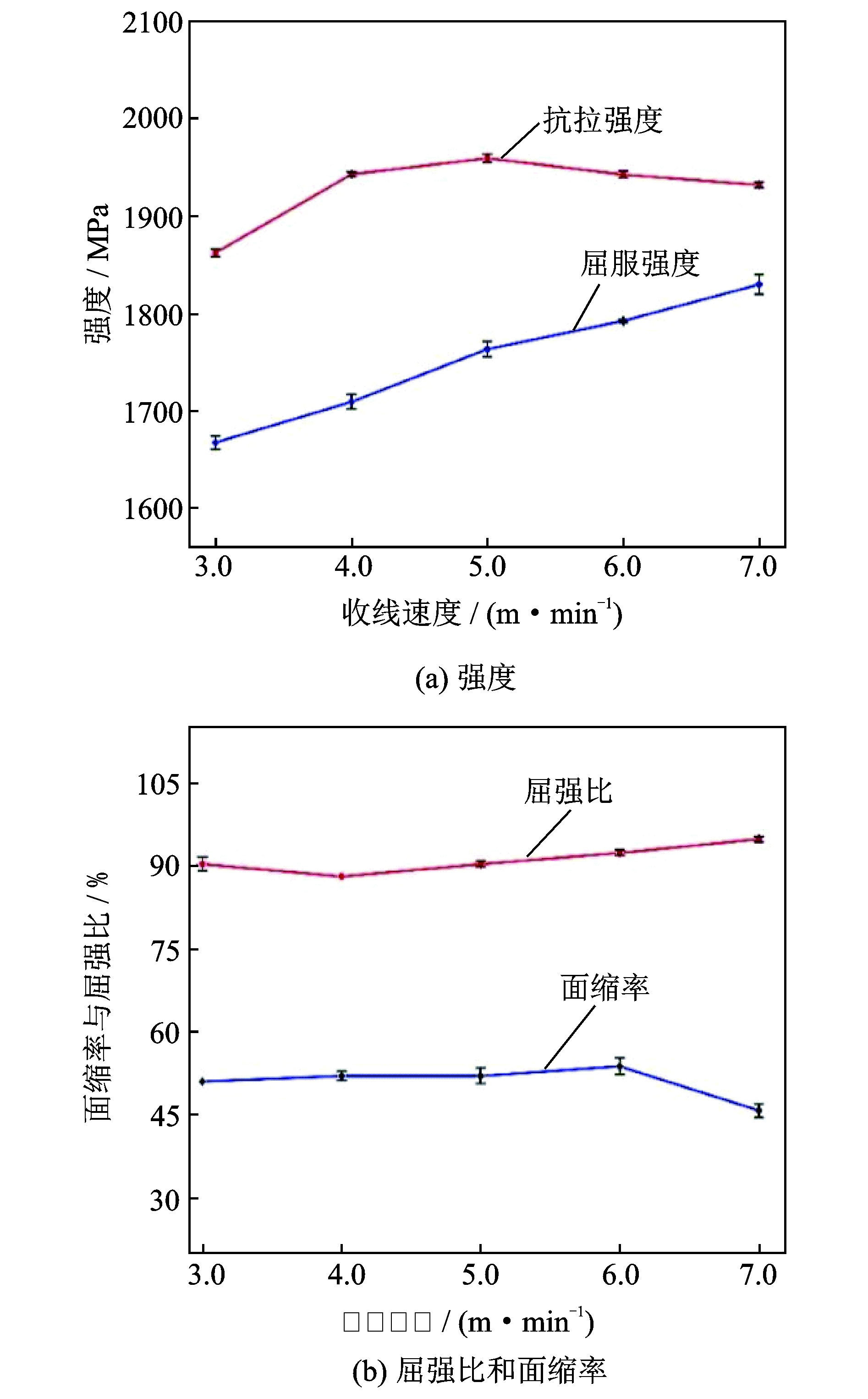

图2是相同感应回火温度下,油淬火55SiCr弹

图2 感应回火收线速度对油淬火55SiCr弹簧钢丝力学性能的影响

簧钢丝在不同收线速度下的力学性能变化,可知随着收线速度的增加,抗拉强度先快速增加后缓慢减小,屈服强度线性增大,屈强比随着收线速度略有增大但变化不明显,而面缩率先略微增大,在6 m/min后又快速下降。当收线速度为3 m/min时,抗拉强度、屈服强度和面缩率最小,增大至5 m/min抗拉强度大幅度增加且达到峰值1959 MPa;当收线速度<5 m/min时,屈强比均小于0.90。面缩率随收线速度变化在6 m/min时最大约为54 %,7 m/min时快速减小为46 %,且屈服强度和屈强比分别达到最大值1829 MPa和0.95。

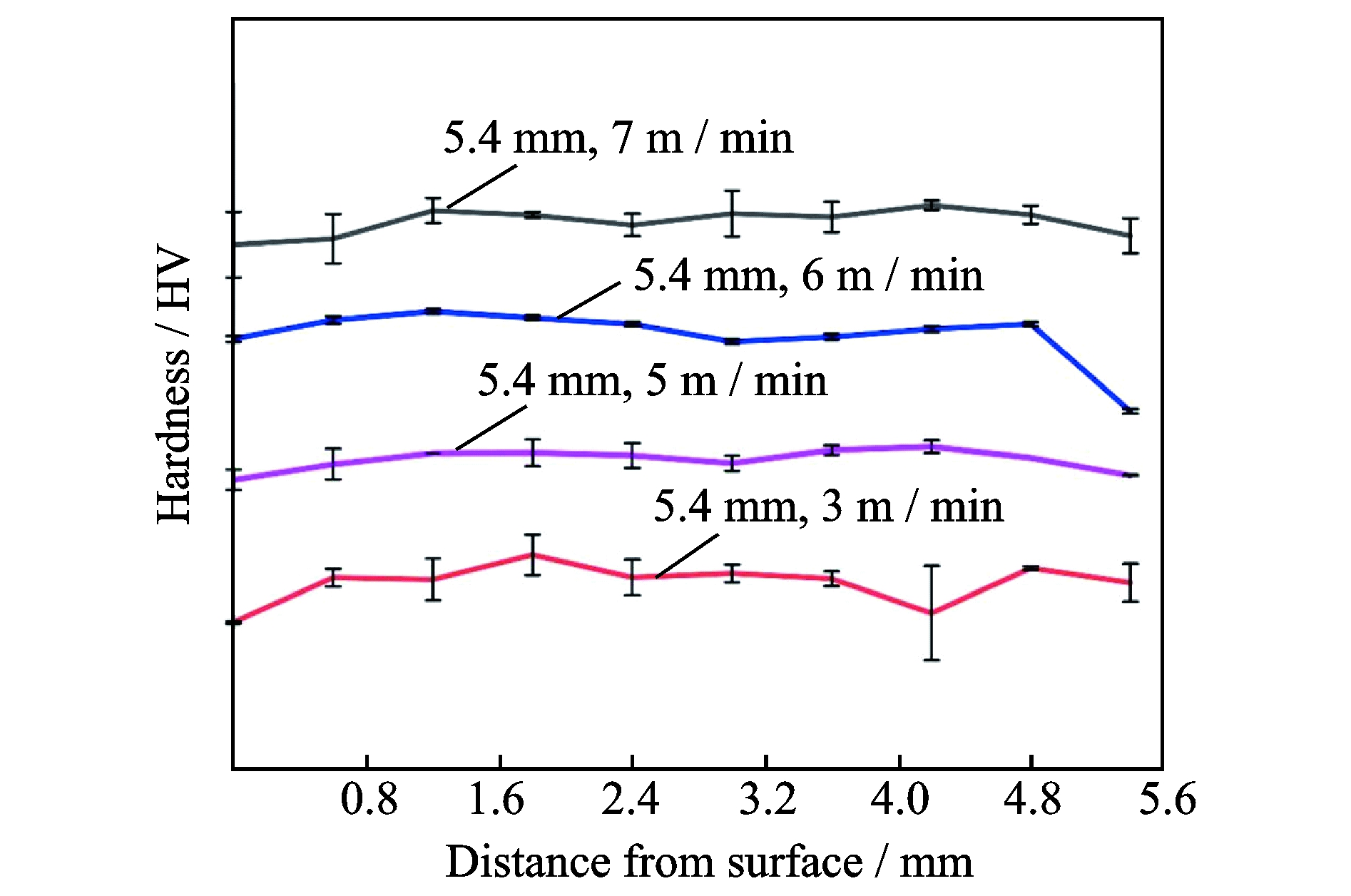

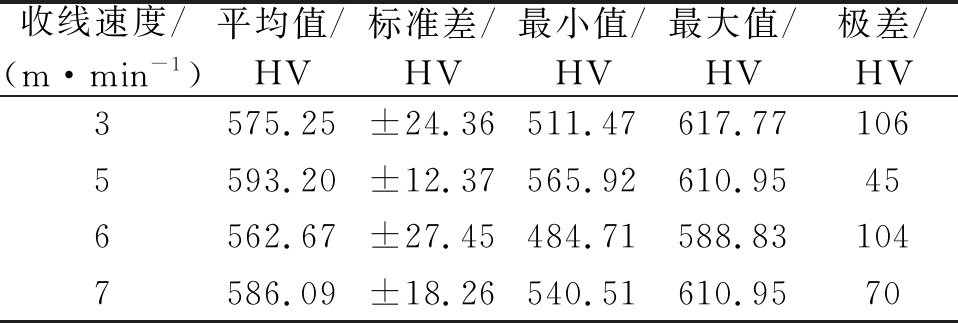

图3和表3是相同回火温度下、不同收线速度的钢丝样品表层到心部的硬度曲线和统计。观察图3发现,各收线速度下的硬度曲线为拱桥型,表层硬度较小,心部硬度较大且变化平缓,线速度为5 m/min时,硬度曲线最为平滑。由表3可知,平均硬度随收线速度先增大后减小,收线速度继续增加时,平均硬度又开始增大。5 m/min时平均硬度最大为593 HV,且极差(最大值与最小值之差)和标准差最小分别为45 HV和±12.4 HV。

图3 不同收线速度下感应回火后弹簧钢丝的表层-心部硬度分布

表3 不同收线速度下感应回火后弹簧钢丝的表层-心部硬度统计

2.1.2 收线速度对钢丝微观组织的影响

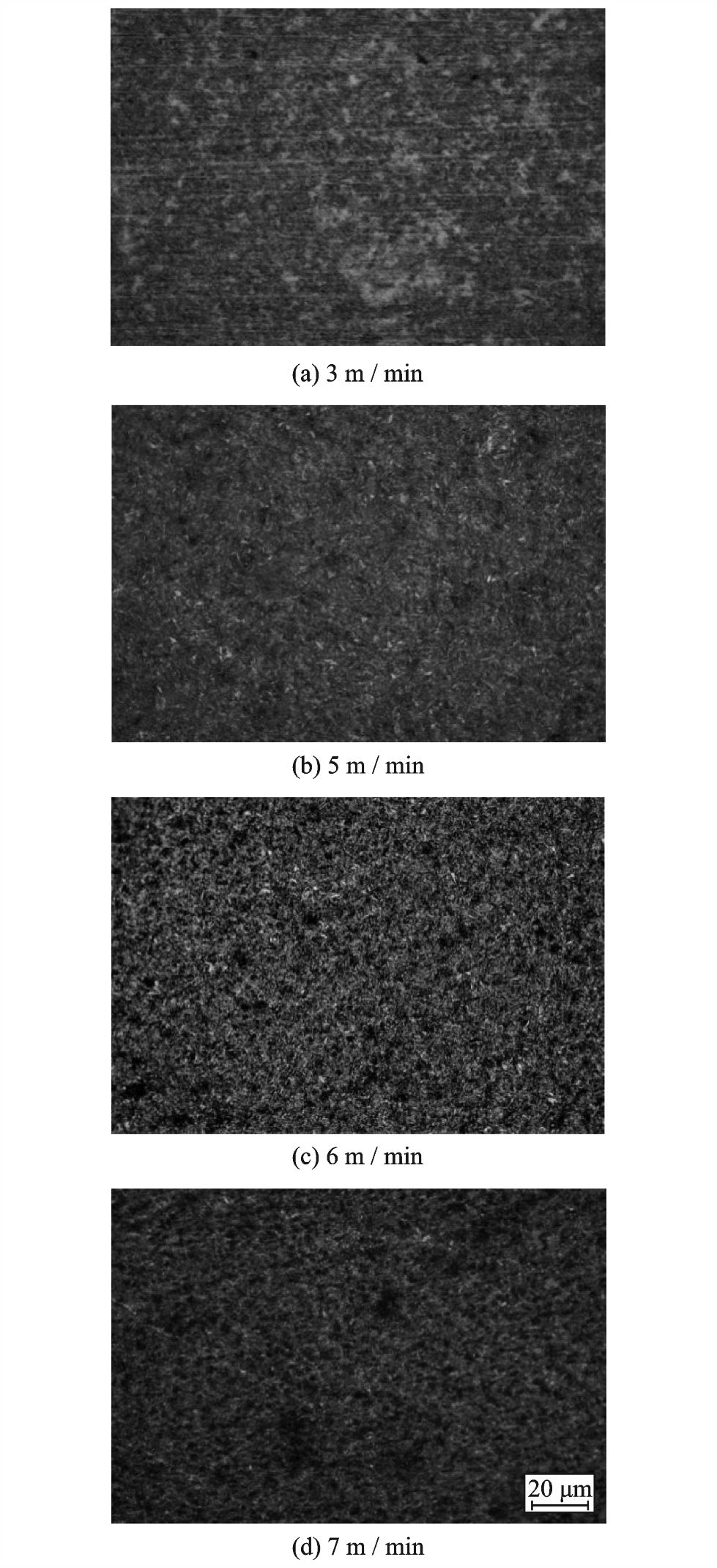

图4是金相显微镜500×下,钢丝样品在相同回火温度、不同收线速度下的金相组织。收线速度为3 m/min时,亮白色碳化物相发生聚集长大且有较为明显的偏聚现象,铁素体呈小块状。5 m/min时基体中弥散析出了很多的长、短针状和颗粒状碳化物,针状区域明显,但仍具有马氏体块状特征。6 m/min时碳化物呈颗粒状虽更为弥散,但相对于5 m/min时针状形态模糊,呈淬火态。7 m/min时针状形态完全消失,铁素体和碳化物相为淬火态形貌。

图4 不同收线速度下油淬火55SiCr弹簧钢丝的回火金相组织

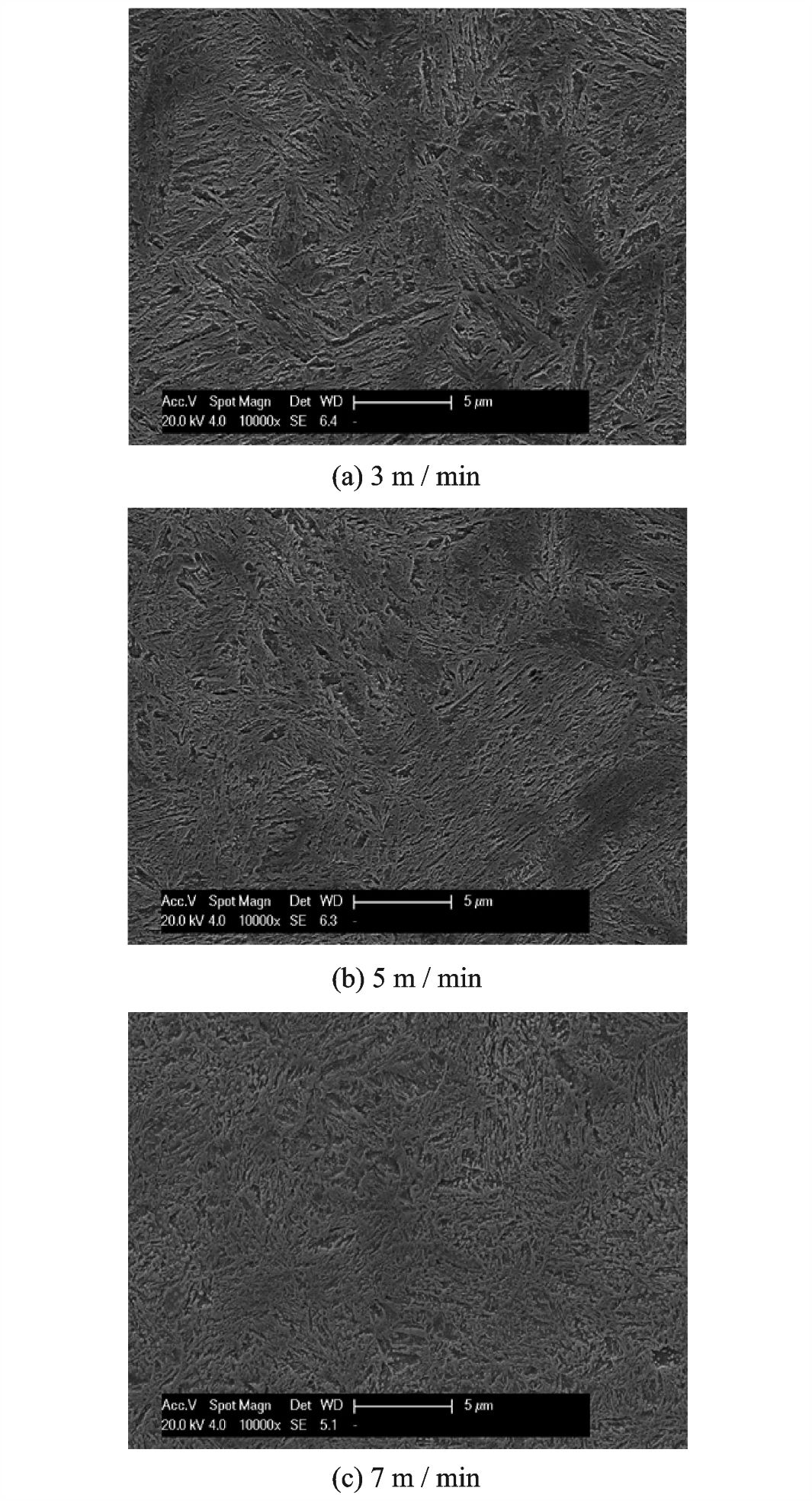

图5是钢丝样品在相同回火温度、不同收线速度下的SEM显微组织。收线速度为3 m/min时,铁素体粗化且有块状倾向,碳化物长宽比缩小,组织片层较为疏松。5 m/min时针状铁素体明显变小,颗粒状、细针状碳化物弥散析出,局部区域保持淬火态,但整体组织较为致密。7 m/min时,组织保持原块状、板条形貌,一些合金碳化物来不及固溶分布在晶界附近。

图5 油淬火55SiCr弹簧钢丝不同收线速度的扫描电子显微镜组织

2.1.3 分析与讨论

通过探究收线速度对油淬火55SiCr弹簧钢丝的组织和性能影响,可得相同回火温度下,收线速度为5 m/min时具有较好的综合力学性能,感应回火后的组织细小、针状特征明显,碳化物呈颗粒、针状较为弥散,片层间距相对致密。

收线速度较小时,回火保温时间过长,固溶强化作用减弱,铁素体相有足够的时间发生回复和再结晶导致粗化、块化,渗碳体逐渐向晶界聚集长大,使性能较差。收线速度增大,回火时间降低,针状铁素体变小,碳化物弥散分布,由细晶强化和弥散强化可知其强度、硬度与塑韧性变好。收线速度继续增大,碳原子以及合金元素没有足够的时间进行固溶和析出,新相来不及形核和长大,回火马氏体转变不充分,一部分碳化物仍保持粗大片状形貌,导致力学性能较差。当收线速度过大时,组织为完全淬火态,粗大的块状组织使得硬度突然增大,但面缩率快速下降。

2.2.1 力学性能测试

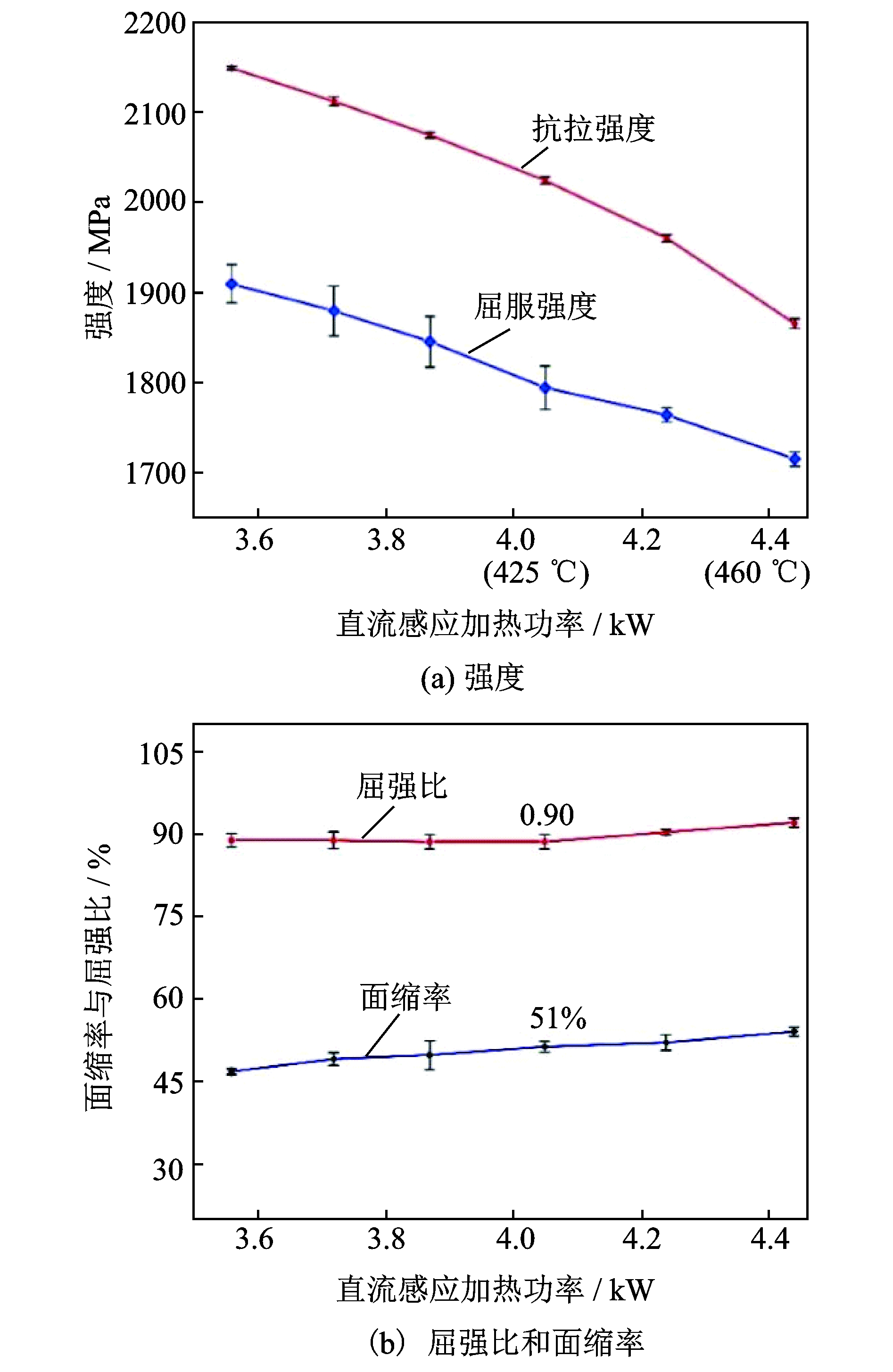

图6是较优走线速度5 m/min时,不同感应回火温度下钢丝的力学性能变化,用感应加热功率代替回火温度,发现强度随感应加热功率增大呈线性减小,面缩率逐渐增大,屈强比变化无明显规律。当感应加热功率<4.05 kW,回火温度低于425 ℃时强度较大,但屈强比均小于0.90,且面缩率较差;感应加热功率由4.05 kW增大到4.44 kW,回火温度由425 ℃升高至460 ℃,抗拉强度快速减小且与屈服强度曲线间距缩小, 屈强比在0.90以上, 面缩率较好高达50 %以上,观察曲线误差棒知抗拉强度与屈服强度的最大误差值分别约为±5和±28 MPa。

图6 感应回火温度对油淬火55SiCr弹簧钢丝力学性能的影响

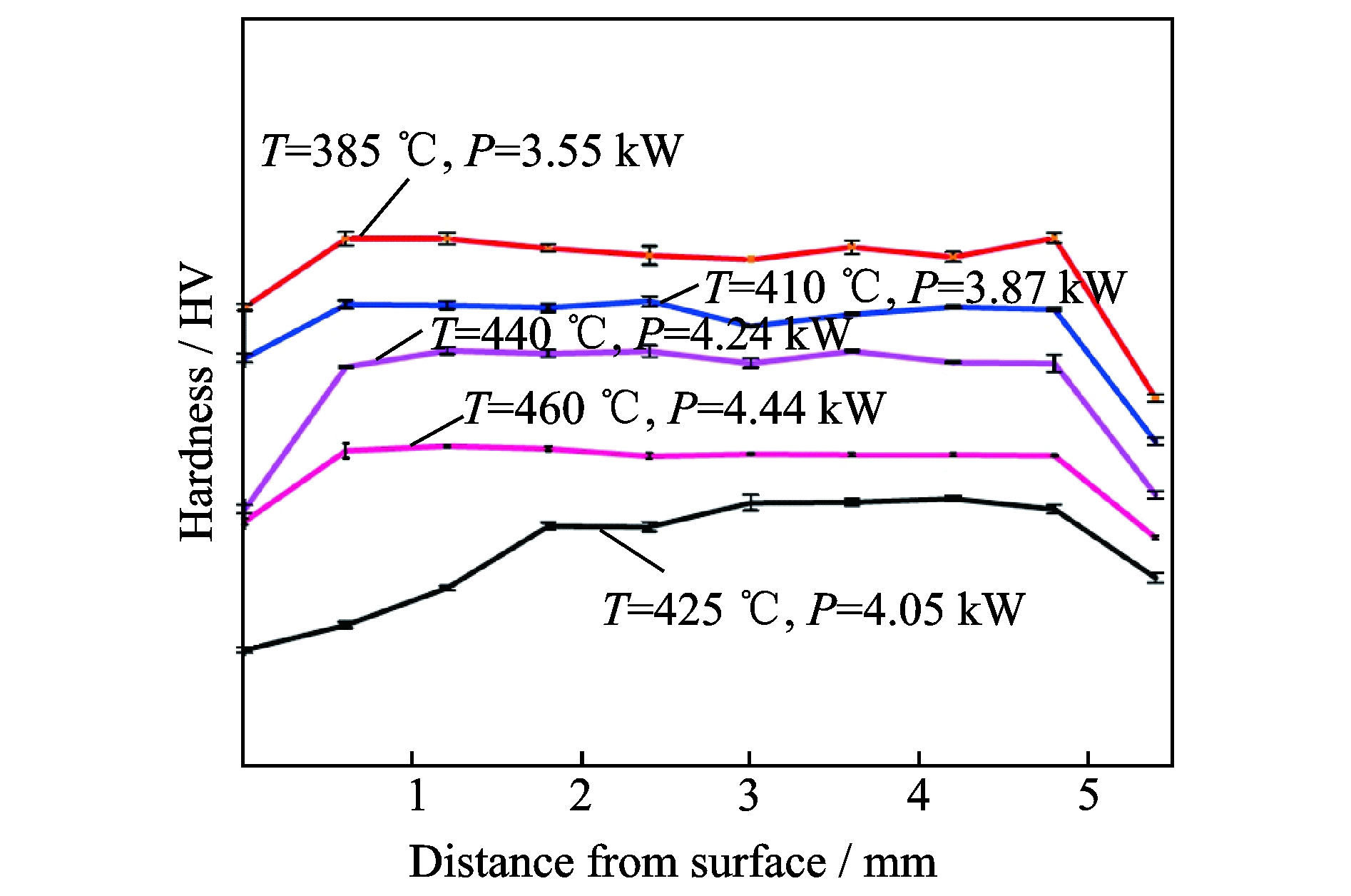

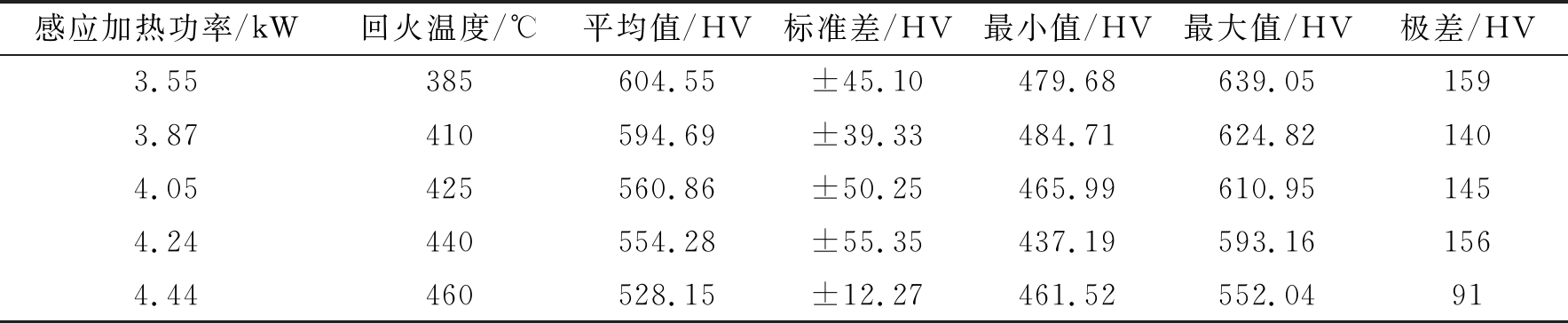

图7和表4是较优走线速度5 m/min时,不同感应回火温度下钢丝表层到心部的硬度曲线和统计。由图7知表层硬度较小,心部硬度较大且变化平缓,硬度曲线为拱桥型,当感应加热功率为4.44 kW时硬度曲线最为平滑。由表4知随着感应加热功率升高,平均硬度及硬度最大值降低,极差与标准差变化无明显规律。当感应加热功率为3.55 kW时,平均硬度、最大硬度及极差最大;当感应加热功率为4.44 kW时,具有远小于其他功率的极差91 HV和标准差12.27 HV。

图7 不同感应回火温度下油淬火55SiCr弹簧钢丝的表层-心部硬度分布

表4 不同回火温度下直径5.4 mm油淬火55SiCr弹簧钢丝的表层-心部硬度统计

2.2.2 回火温度对钢丝微观组织的影响

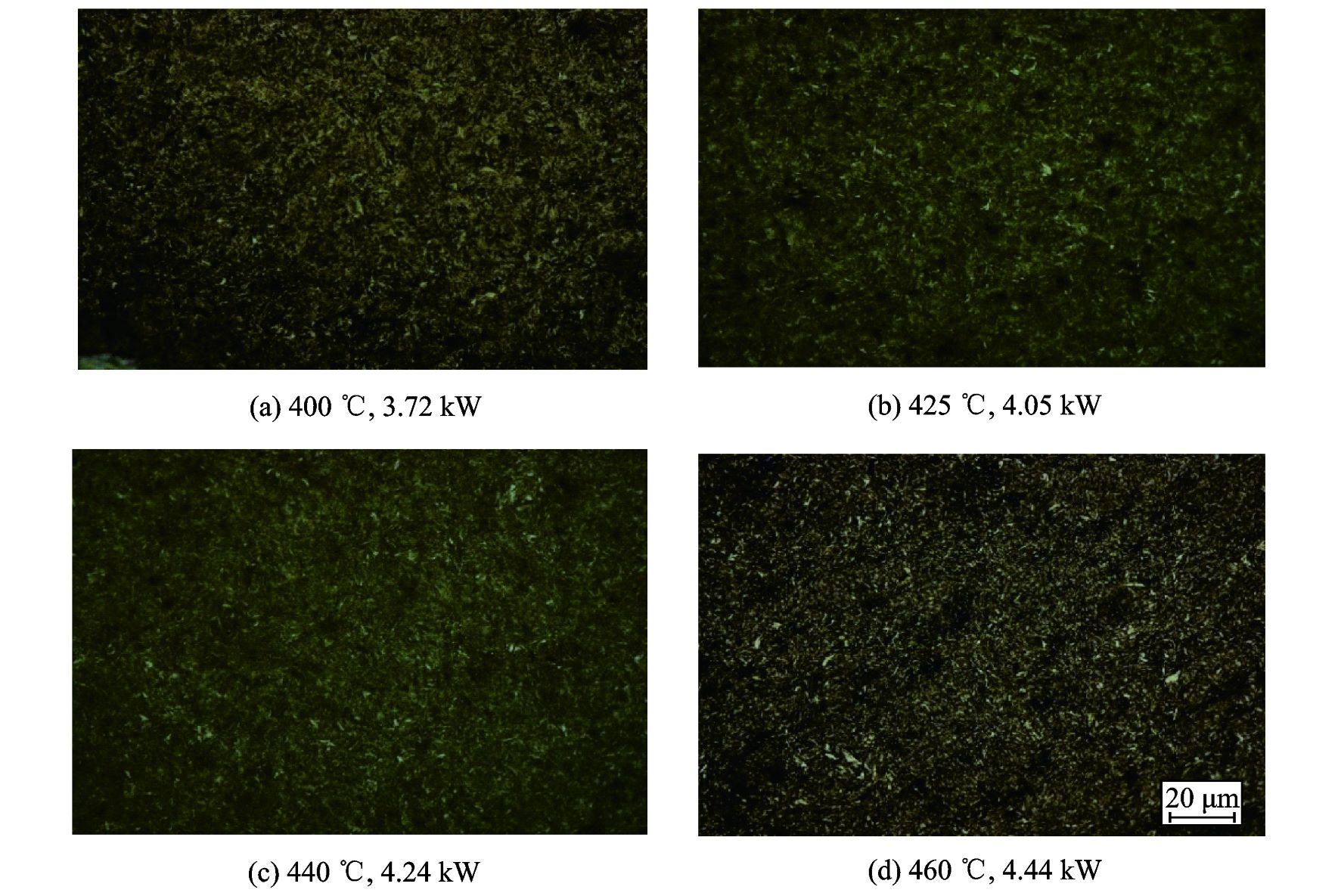

由图8是金相显微镜500×下,在较优走线速度5 m/min时,不同回火温度下钢丝的金相组织。当感应加热功率为3.72 kW时,回火组织为马氏体形貌,碳化物呈片层状,铁素体较为粗大。升高感应加热功率至4.05 kW,组织明显细化,马氏体板界融合,析出许多细小的颗粒状碳化物,且残余奥氏体大量减少;继续升高至4.24 kW,针状组织析出明显,铁素体更加细小,针片状和颗粒状碳化物数量增多,形成细小的回火屈氏体。当感应加热功率为4.44 kW时,马氏体形貌完全消失,大量小针片状和颗粒状碳化物弥散分布,少量碳化物聚集长大,和细针状的铁素体形成均匀细小的回火屈氏体。

图8 油淬火55SiCr弹簧钢丝在不同感应回火温度下的金相组织

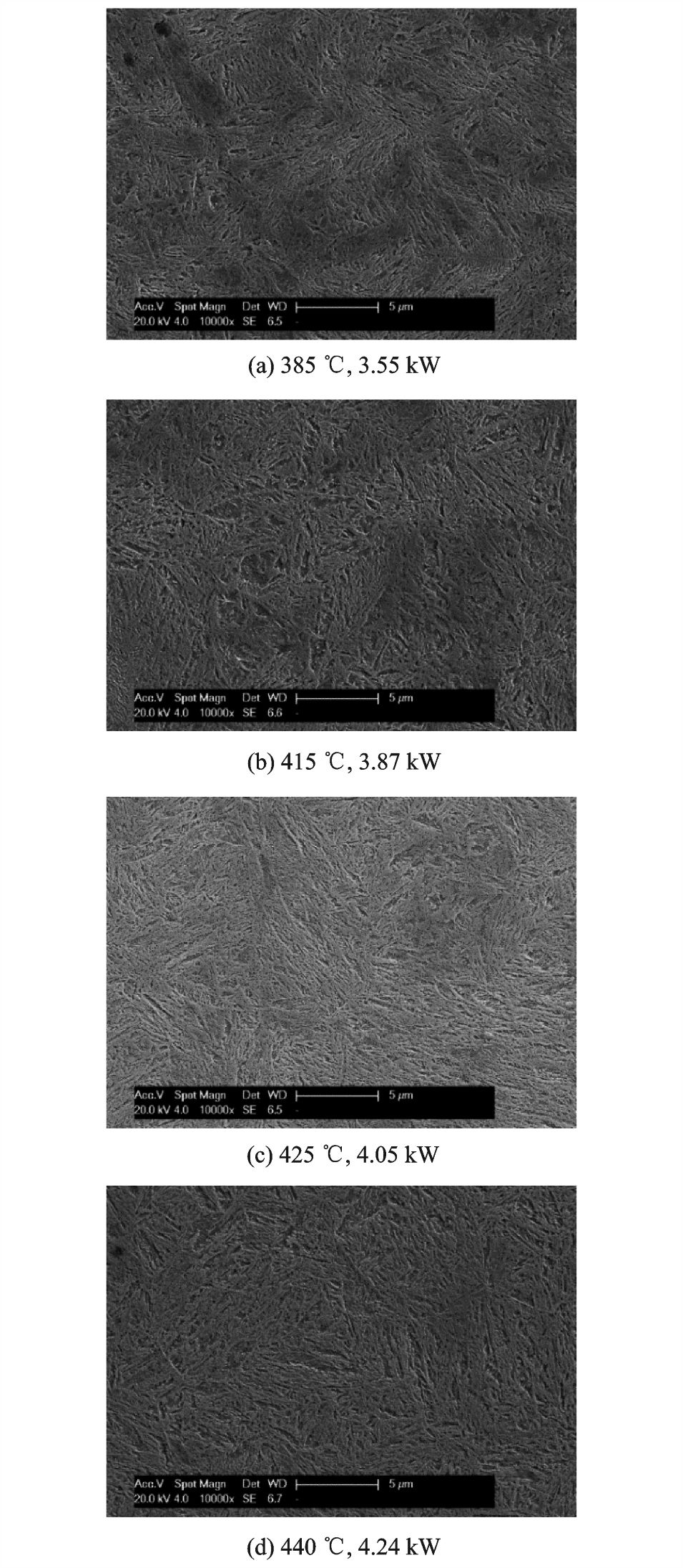

图9是较优走线速度5 m/min时,钢丝在不同回火温度下的SEM显微组织。当感应加热功率P≤3.87 kW时,回火组织保持淬火态形貌,铁素体呈粗针片状,组织分布不均匀。升高至4.05 kW时,明显发现针状铁素体细化,颗粒状碳化物数量增多,组织逐渐致密;继续增大至4.24 kW,马氏体块状组织大量减少,针状铁素体相对于4.05 kW时变短但数量增多且分布更加均匀,大量的细针片状碳化物析出在基体边界上形成细小的回火屈氏体。

图9 油淬火55SiCr弹簧钢丝在不同感应回火温度下的SEM组织

2.2.3 分析与讨论

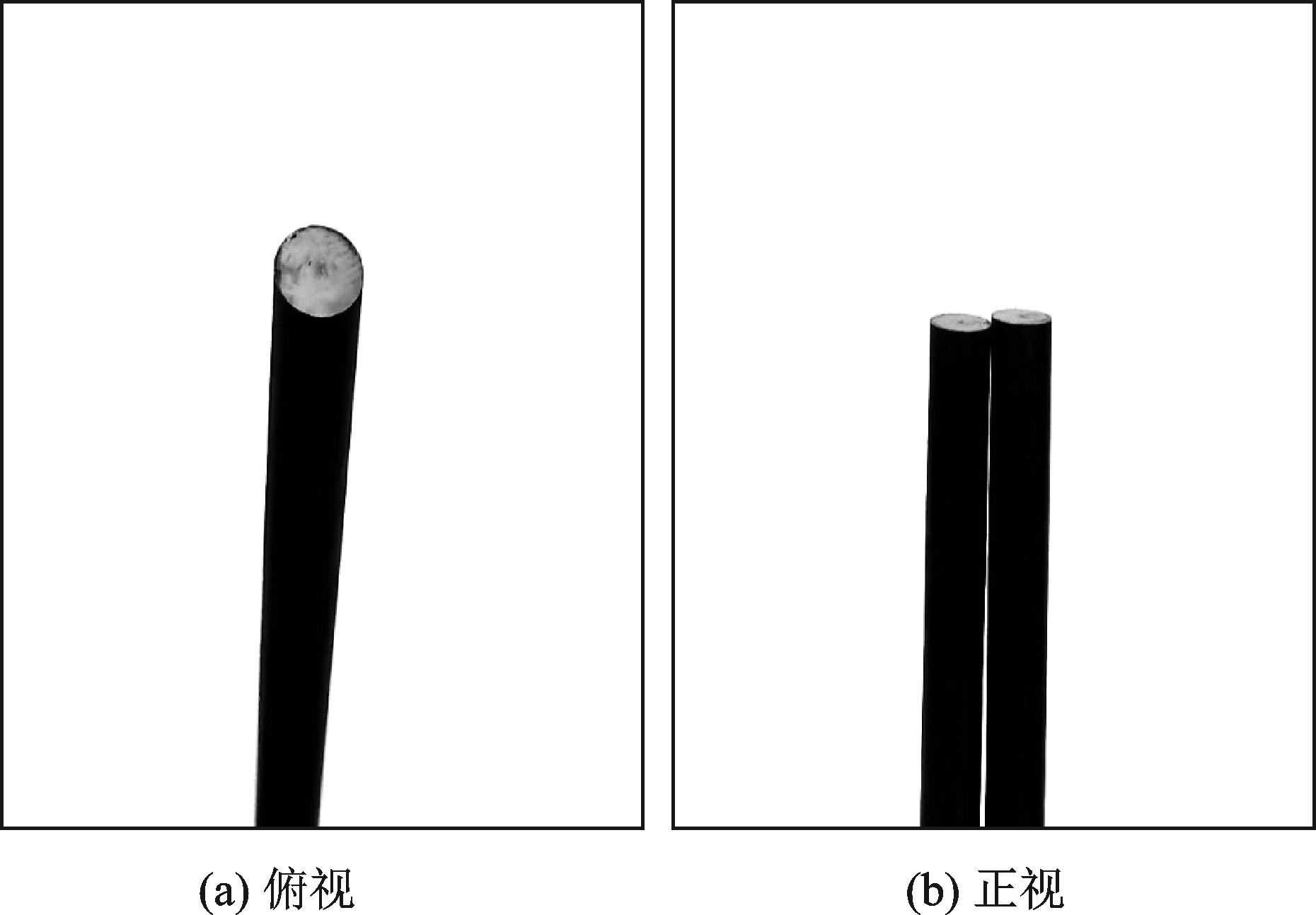

通过探究感应回火温度对油淬火55SiCr弹簧钢丝组织和力学性能的影响,并结合2.1节的结果可得一个较优感应回火工艺,即收线速度、感应加热功率和回火温度分别为5 m/min、4.44 kW和460 ℃,可使感应回火后钢丝的综合力学性能优越,组织针状特征明显,由细针片状铁素体和弥散均匀分布的小针片状、颗粒状碳化物组成均匀细小的回火屈氏体。经扭转测试发现,如图10所示,钢丝断口特征为平滑断裂面,断口平整光亮,断裂面垂直于线材轴线且断裂面无明显裂纹,扭转次数达到4次后断裂,符合国标GB/T 239.1-2012扭转要求。

图10 较优感应回火工艺下的扭转测试断口

当感应加热功率小时回火温度低,原子的扩散系数与扩散驱动力低,回火组织保持原来的淬火态形貌,少量残余奥氏体分解且位错密度较大,加上马氏体硬且脆和残余内应力大,使组织强硬性大而塑韧性小。提高感应加热功率,原子扩散能力提高,马氏体分解为细针状铁素体,脱溶形成的碳化物由粗大马氏体形态变为颗粒状、细针状[16],残余内应力消失,位错密度减小,使塑韧性变好,从而得到优异的综合力学性能。但随着渗碳体聚集长大和碳原子的脱溶,固溶强化效应减小,又导致强度、硬度降低[17-18]。研究发现在低温回火区间,组织保持淬火态时,强度下降缓慢,在中高温回火阶段,由于位错密度大量消失,强度又快速下降[19]

(1)相同回火温度下,55SiCr弹簧钢丝随收线速度增大,碳化物转变由聚集长大-弥散分布的细针状、颗粒状-马氏体片层态,铁素体转变由粗大针片态-细针状形貌-马氏体块状、条状,马氏体块特征逐渐清晰、针状形貌逐渐消失,组织分布由疏松-致密。

(2)油淬火55SiCr弹簧钢丝在收线速度5 m/min下生产时,强度与塑形匹配良好,表层到心部硬度分布最为均匀。

(4)存在一个较优感应回火工艺,收线速度、感应加热功率和回火温度分别为5 m/min、 2.44 kW和460 ℃,使回火后钢丝组织为细针状铁素体和弥散分布的颗粒状、小针状碳化物组成的均匀细小的回火屈氏体。感应回火后钢丝的抗拉强度为1864 MPa,位于国标中限,屈强比和面缩率分别为0.92和54 %,远超国标要求,表层到心部硬度分布均匀,显微维氏平均硬度为528 HV,综合力学性能优异。

(5)较优感应回火工艺下生产的油淬火55SiCr弹簧钢丝扭转次数为4次,断口平滑无裂纹,满足扭转性能要求。

[1] 库祥臣. 异形弹簧数字化制造关键技术研究[D]. 西安:西北工业大学, 2007.

[2] 白 鹤, 王伯健. 汽车用油淬火-回火弹簧钢丝的发展现状[J]. 热加工工艺, 2008,37(18):90-93.

[3] 菅军伟, 邢献强. 55CrSi弹簧钢丝电解磷化工艺研究[J]. 金属制品, 2019,45(2):14-17.

[4] 邢献强. 淬回火弹簧钢丝产业发展“十二五”展望[J]. 金属制品, 2011,37(4):39-41.

[5] 邢献强, 董 峰. 淬回火弹簧钢丝2012展望[C]. 纪念《金属制品》创刊40周年暨2012年金属制品行业技术信息交流会,河南济源, 2012:42-45.

[6] 沈献民. 感应加热油回火钢丝生产技术现状及发展方向[J]. 金属制品, 2008,34(4):1-5.

[7] Chen C, Jiang Z, Li Y, et al. State of the art in the control of inclusions in spring steel for automobile-a review[J]. ISIJ international, 2020,60(4):617-627.

[8] Shang Z, Li T, Yang S, et al. Three-dimensional characterization of typical inclusions in steel by X-ray Micro-CT[J]. Journal of Materials Research and Technology, 2020,9(3):3686-3698.

[9] Nam W J, Lee C S, Ban D Y. Effects of alloy additions and tempering temperature on the sag resistance of Si-Cr spring steels[J]. Materials Science & Engineering A, Structural Materials: Properties, Microstructure and Processing, 2000,289(1):8-17.

[10] Ou Meigui, Yang Chunlin, Zhu Jie, et al. Influence of Cr content and Q-P-T process on the microstructure and properties of cold-coiled spring steel[J]. Journal of Alloys and Compounds, 2017,697:43-54.

[11] Wei H, Chen Y, Yu W, et al. Study on corrosion resistance of high-strength medium-carbon spring steel and its hydrogen-induced delayed fracture[J]. Construction and Building Materials, 2020,239:117815.

[12] 彭二宝, 杜建根. 汽车用51CrV4弹簧钢回火工艺研究[J]. 热加工工艺, 2021,50(10):127-129.

[13] Nacke B, Dietrich A. Potentials of single stage induction heating for press hardening of steel blanks[J]. IOP Conference Series. Materials Science and Engineering, 2018,424:12058.

[14] Dietrich A, Nacke B. Numerical investigation of effects on blanks for press hardening process during longitudinal flux heating[J]. IOP Conference Series. Materials Science and Engineering, 2018,355:12014.

[15] 张华东. 感应加热技术的发展及应用[J]. 轻工科技, 2015,31(2):38-39.

[16] 杨俊松, 李云超, 张 林, 等. 二次回火工艺对51CrV4弹簧钢组织和性能的影响[J]. 江西冶金, 2020,40(1):18-21.

[17] 姜 婷, 汪开忠, 于同仁, 等. 热处理工艺对弹簧钢55SiCrV力学性能和组织的影响[J]. 金属热处理, 2019,44(10):96-99.

[18] 朱 杰, 杨春林, 姜 云, 等. 回火温度对60Si2CrVAT弹簧钢组织及性能的影响[J]. 金属热处理, 2016,41(3):54-57.

[19] 许黎明, 陈银莉, 牛 刚, 等. 回火温度对Si-Mn系中碳弹簧钢组织及性能的影响[J]. 轧钢, 2016,33(3):29-32.